Fabricación de accesorios de iluminación por ZGSM – máquina SMT

Fabricación de accesorios de iluminación por ZGSM – máquina SMT

Introducción

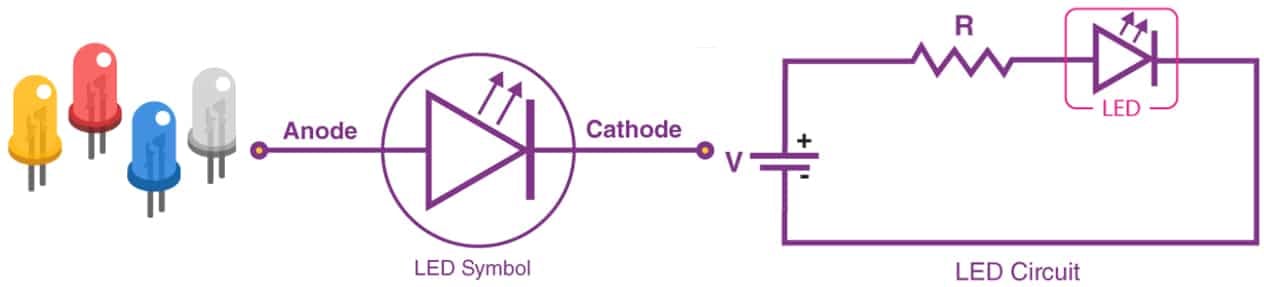

La tecnología central de las luces LED es LED, LED es la abreviatura de diodo emisor de luz (Clasificación de LED: Paso crítico en el control de calidad de las luces LED). Un LED es un dispositivo semiconductor que, en términos sencillos, emite luz cuando la corriente fluye a través de él. El principio es que cuando el diodo pasa corriente directa, se envía una pequeña cantidad de electrones desde p→n, y una pequeña cantidad de huecos desde n→p. Los agujeros y los electrones fluyen desde los electrodos hasta la unión pn bajo diferentes voltajes de electrodos. En el límite de la unión, los huecos y los electrones se encuentran y se recombinan, y los electrones caen a niveles de energía más bajos mientras liberan energía en forma de fotones. Cuando la corriente pasa a través del LED, los electrones y los huecos se recombinan, emitiendo luz en el proceso. Los LED permiten que la corriente fluya hacia adelante y bloquean el flujo de corriente en la dirección inversa.

Conociendo el principio, daremos una introducción detallada a algunos parámetros principales de LED, precauciones de uso y algunos conocimientos de la máquina de colocación SMT en producción real en este artículo. Esperamos que todos puedan tener una comprensión más profunda de los LED y la aplicación de los LED en la fabricación de accesorios de iluminación.

Eficiencia de chips LED

Los LED son ampliamente utilizados debido a su alta eficiencia luminosa. En la fabricación de productos semiconductores, la variación del rendimiento en torno al valor medio indicado en la ficha técnica del fabricante. Por lo tanto, los fabricantes clasifican los componentes LED por su flujo luminoso (eficiencia), cromaticidad, pico o longitud de onda dominante y voltaje directo. ZGSM elegirá LED de calidad media a alta, y su eficiencia lumínica generalmente puede alcanzar alrededor de 170-180 lm/w. Cuando se aplica a las lámparas LED, su eficiencia lumínica general puede alcanzar los 140-150 lm/W. Esto asegura que nuestro producto incluye alumbrado público, iluminación de inundación, iluminación de marquesina y otros que pueden superar a la competencia.

Puntos suspensivos de CRI/CCT/MacAdam

CRI es una medida cuantitativa de la capacidad de una fuente de luz para revelar fielmente el color de varios objetos en comparación con fuentes de luz estándar o naturales. CRI tiene opciones como 70, 80, 90, etc.

Las fuentes de luz CCT normalmente emiten luz en una amplia gama de diferentes longitudes de onda y generalmente se considera que tienen un solo color. Llamamos al color de esta fuente de luz la temperatura de color correlacionada. Se mide en la unidad Kelvin y se encuentra más comúnmente entre 2200 grados Kelvin y 6500 grados Kelvin.

La elipse de McAdam muestra desviaciones de color. La elipse fue inventada y nombrada en honor al científico David McAdam. Las medidas de MacAdam muestran que los colores que se desvían del color de referencia se pueden representar mediante elipses dispuestas alrededor del valor inicial, en lugar de círculos perfectos. Una elipse de MacAdam es un área en el diagrama de cromaticidad que abarca todo, desde el color en el centro de la elipse hasta todos los colores indistinguibles por el ojo humano promedio. Normalmente hay 1 paso, 2 pasos, 3 pasos, 4 pasos, 5 pasos, 6 pasos y 7 pasos. Entre ellos, 1-3 pasos, el ojo desnudo básicamente no puede identificar la diferencia, 4-5 pasos, la diferencia se puede detectar a simple vista cuidadosamente, 6-7 pasos, la diferencia es más fácil de detectar a simple vista, por lo general, los LED con una diferencia de 3 a 5 se seleccionan para el proyecto de alumbrado público.

ESD (transitorios de tensión excesivos)

Los LED son muy sensibles a transitorios de tensión excesivos (p. ej., descargas electrostáticas, sobretensiones por rayos). Si este voltaje excesivo ocurre en el circuito, puede causar daños a los LED. Esto causará una serie de problemas porque los chips LED no incluyen ningún chip de supresión de voltaje transitorio (TVS) para evitar descargas electrostáticas (ESD). Cuando se trata de LED, nos aseguramos de que se tomen las medidas necesarias para protegerlos de transitorios de voltaje excesivos. Por ejemplo, cuando lo manipule manualmente, use siempre una muñequera o tobillera conductora y colóquela sobre una plataforma conductora conectada a tierra. Todos los equipos, máquinas, bancos de trabajo y estantes de almacenamiento que puedan entrar en contacto con los chips LED deben estar debidamente conectados a tierra.

Tomando precauciones

Los LED están diseñados para maximizar la salida de luz y la confiabilidad. Sin embargo, si se manipula incorrectamente, puede dañar el paquete de silicona y afectar el rendimiento y la confiabilidad en general. Para minimizar el riesgo de dañar el paquete de silicona durante la manipulación, los LED solo deben recogerse del costado del paquete (Lumileds 3030 2D, por ejemplo). Además, no use las manos descubiertas por las siguientes razones:

1. Esto puede contaminar la superficie del LED, afectando las propiedades ópticas.

2. Esto puede hacer que el LED se deforme y/o el cable se rompa, lo que provocará una falla catastrófica (es decir, el LED no se iluminará).

3. El marco de plomo puede causar lesiones al manipular el LED con las manos descubiertas.

Recomendamos el uso de pinzas. Cuando manipule los LED con pinzas, no use demasiada fuerza. Si no lo hace, puede causar daños a la resina (como cortes, rayones, astillas, grietas, delaminación y deformación), lo que provocaría una falla en las conexiones internas y una falla catastrófica (es decir, el LED no puede emitir luz).

Proceso SMT

SMT es una tecnología integral de ingeniería de sistemas que cubre sustrato, diseño, equipo, componentes, proceso de ensamblaje, accesorios de producción y gestión. El equipo SMT y el proceso SMT requieren un voltaje estable en el sitio de operación, evitan la interferencia electromagnética, evitan la electricidad estática, tienen buenas instalaciones de iluminación y emisión de escape, y tienen requisitos especiales para la temperatura, la humedad y la limpieza del aire del entorno operativo. El personal también debe recibir capacitación técnica profesional.

Los componentes básicos del proceso de procesamiento SMT son: impresión de pasta de soldadura, colocación de componentes, soldadura por reflujo e inspección.

1. Impresora de pantalla para aplicar pasta de soldadura en placa PCB

2. Máquina SMT PP para colocar LED en placa PCB

3. Horno de reflujo para chips de soldadura por reflujo en placa PCB

4. Inspección de calidad del módulo LED

Los procesos principales del proceso de colocación de SMT son parche y soldadura por reflujo. A continuación, lo veremos en dos partes.

Máquina de recogida y colocación (colocación de componentes)

Después de imprimir la pasta de soldadura, la máquina de inspección de pasta de soldadura verifica la altura, el volumen, el área, el cortocircuito y la compensación de la pasta de soldadura para garantizar que la impresión de pasta de soldadura sea calificada. La máquina SMT PP también se denomina máquina de recogida y colocación. Se instala después del inspector de soldadura en pasta. Es un dispositivo que coloca con precisión los componentes de montaje en superficie en las placas de circuito impreso moviendo el cabezal de colocación. Es un dispositivo utilizado para lograr la colocación de componentes de alta velocidad y alta precisión, y es el dispositivo más crítico y complejo en todo el procesamiento y producción de chips SMT.

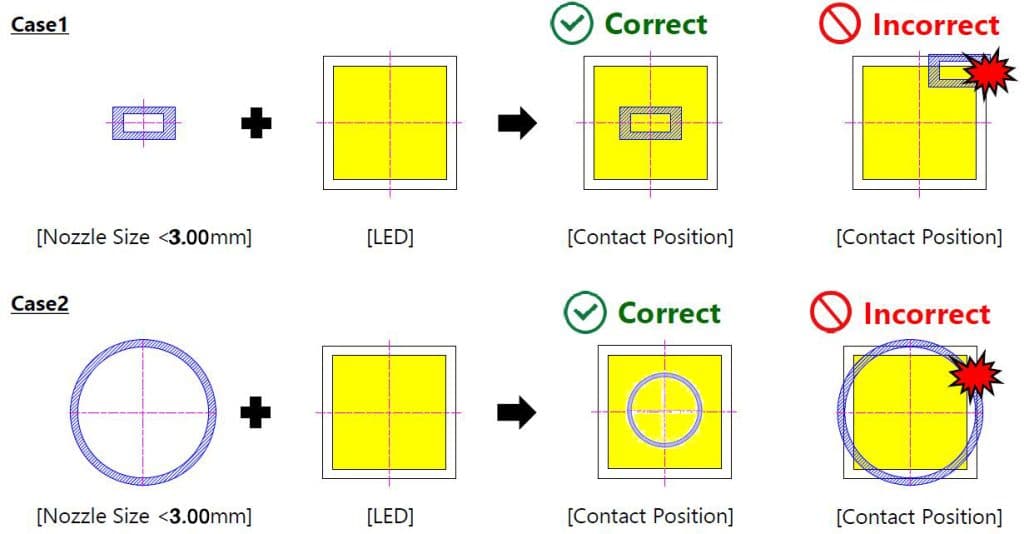

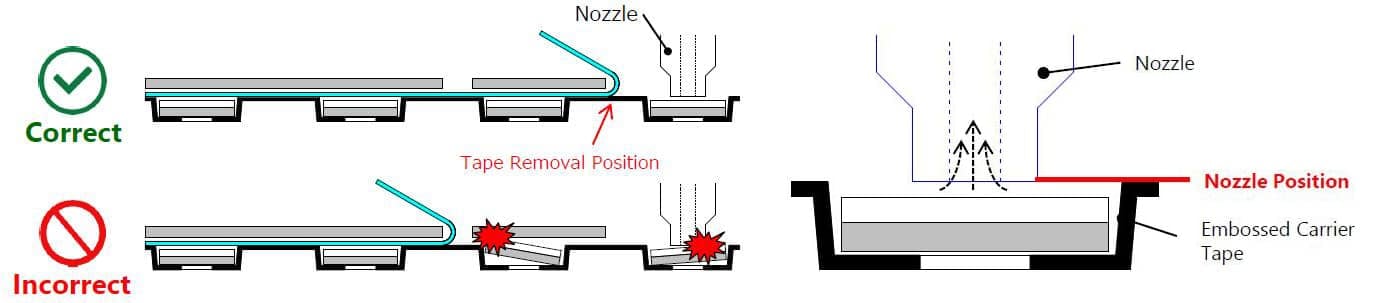

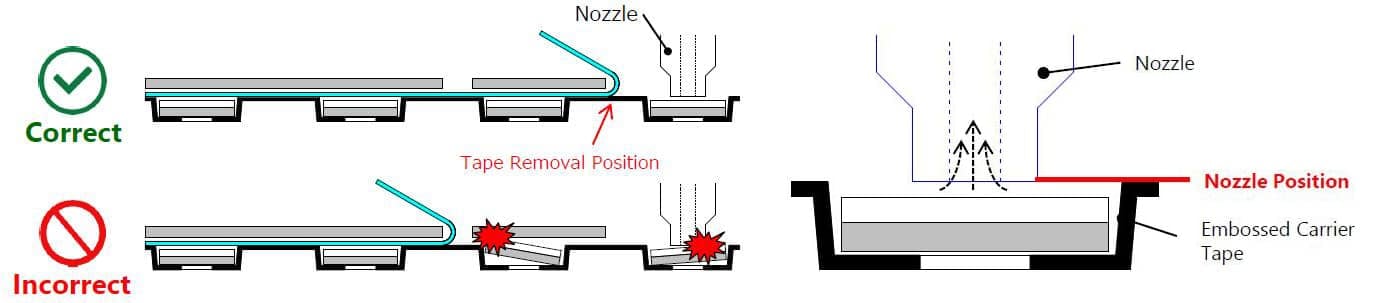

La boquilla es la parte principal de la máquina Pick and place. Los chips LED se empaquetan en cintas y carretes, que son compatibles con los equipos estándar de selección y colocación automáticos para garantizar una precisión de colocación óptima. Tenga en cuenta que las boquillas de recoger y colocar son específicas del cliente para adaptarse al mecanizado SMT. Los fabricantes de LED generalmente recomiendan que los clientes sigan las siguientes pautas de selección y colocación:

- La punta de la boquilla debe estar limpia y libre de partículas.

- Durante la instalación y la primera producción inicial, verifique la superficie superior de los chips LED después del procesamiento SMT para asegurarse de que la boquilla de selección y colocación no dañe accidentalmente los chips LED.

- La posición de la boquilla debe estar en el centro de los chips LED y su tamaño no debe exceder el tamaño de los chips LED. El área de succión de la boquilla debe ser más pequeña que el área de emisión del LED.

- La ubicación recomendada para quitar la cinta es justo al lado de donde la boquilla de recoger y colocar recoge el LED para evitar que el LED se vuelque dentro de la bolsa de cinta y se dañe con la boquilla.

- La altura recomendada de la boquilla para las operaciones de captación la determina el fabricante de las perlas de la lámpara. Tomando las perlas de la lámpara Nichia como ejemplo, después de montar el LED en la pasta de soldadura en la PCB, la boquilla debe presionar más el LED 0,2 mm en la PCB.

Soldadura por reflujo

La soldadura por reflujo es uno de los procesos principales en el proceso SMT que es importante en la fabricación de accesorios de iluminación. La soldadura por reflujo se utiliza principalmente para soldar LED a la placa de circuito. Se basa en el calentamiento para derretir la soldadura en pasta para que los componentes del chip (LED) y las placas de circuito se fusionen y suelden entre sí, y luego la soldadura en pasta se enfría mediante soldadura por reflujo para enfriar los componentes y curarlos juntos.

¿Por qué se llama soldadura por reflujo? Originalmente, la soldadura en pasta se mezcla con algunos productos químicos, como polvo de estaño metálico y fundente, pero se puede decir que el estaño que contiene existe de forma independiente como pequeñas perlas de estaño. Después de diferentes temperaturas, cuando la temperatura supera los 217 grados centígrados, esas pequeñas perlas de estaño se derretirán. Después de ser catalizadas por fundente y otros elementos, innumerables partículas pequeñas se integrarán en una sola, es decir, esas pequeñas partículas volverán al estado de flujo (estado líquido). Este proceso a menudo se denomina reflujo, lo que significa que el polvo de estaño vuelve al estado líquido desde el estado sólido anterior y luego vuelve al estado sólido desde la zona de enfriamiento.

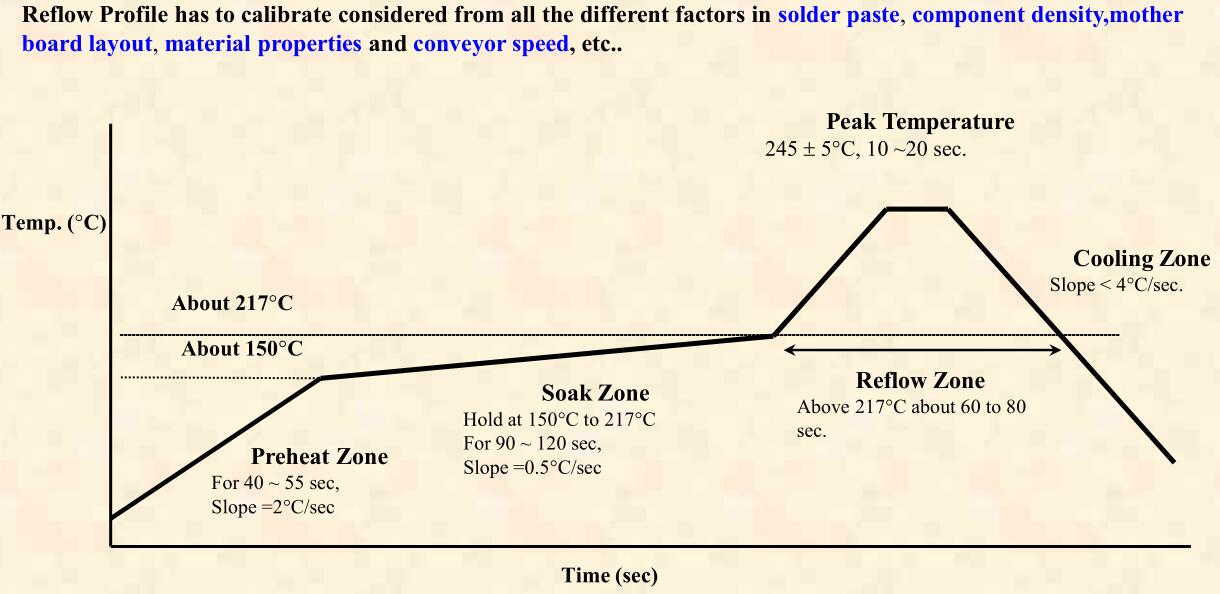

Perfil de reflujo

La soldadura por reflujo es un proceso clave en la producción de SMT, y una configuración de curva de temperatura razonable (es decir, perfil de reflujo) es la clave para garantizar la calidad de la soldadura por reflujo. Una curva de temperatura incorrecta causará defectos de soldadura como soldadura incompleta, soldadura virtual, deformación de componentes, bolas de soldadura excesivas, etc. en la placa PCB, lo que afectará la calidad del producto.

De la figura anterior, podemos ver que la curva de temperatura del horno se divide principalmente en cuatro partes. Zona de precalentamiento, zona activa, zona de reflujo y zona de enfriamiento. La zona de precalentamiento principalmente precalienta la PCB y los componentes para lograr un equilibrio, y al mismo tiempo elimina la humedad y el solvente en la pasta de soldadura para evitar que la pasta de soldadura se desplome y salpique. En el proceso, es necesario asegurarse de que el aumento de temperatura sea relativamente lento, para evitar el daño a los componentes causado por el rápido aumento de temperatura. La zona activa asegura que la soldadura esté completamente seca antes de alcanzar la temperatura de reflujo y también actúa como activador de fundente para eliminar los óxidos metálicos de los componentes, las almohadillas y el polvo de soldadura. El tiempo es de unos 60~120 segundos (dependiendo de las propiedades de la soldadura). En el área de reflujo, la soldadura en la soldadura en pasta comienza a derretir el polvo de oro y vuelve a fluir para reemplazar el fundente líquido y humedecer las almohadillas y los componentes durante 60 a 90 segundos. La temperatura de la soldadura por reflujo debe ser más alta que la temperatura del punto de fusión de la soldadura en pasta, generalmente 20 grados más alta que la temperatura del punto de fusión para garantizar la calidad de la soldadura por reflujo. En la zona de enfriamiento, la soldadura se solidifica a medida que disminuye la temperatura, de modo que los componentes y la soldadura en pasta forman un buen contacto eléctrico, y se requiere que la velocidad de enfriamiento sea la misma que la velocidad de precalentamiento.

Video de la máquina SMT

Inspección de módulos LED

Después de producir el módulo LED, lo instalaremos en la carcasa de la lámpara para adaptarlo a la fuente de alimentación LED. Por lo general, se utilizará un controlador de LED de corriente constante para controlar los módulos de LED, ZGSM cree que un controlador de corriente constante es la mejor manera de controlar los LED de alta potencia, ya que mantiene un brillo constante en todos los LED en serie. Después de ensamblar la lámpara, se necesitan 24 horas de tiempo de calentamiento para detectar el estado de funcionamiento del LED. Al mismo tiempo, tomaremos muestras y probaremos si la eficiencia de la luz de las lámparas cumple con los requisitos, para que los clientes puedan asegurarse de que obtengan un producto excelente.

Fabricación de luminarias

Después de producir el módulo LED, lo instalaremos en la carcasa de la lámpara para adaptarlo a la fuente de alimentación LED. Por lo general, se utilizará un controlador de LED de corriente constante para controlar los módulos de LED, ZGSM cree que un controlador de corriente constante es la mejor manera de controlar los LED de alta potencia, ya que mantiene un brillo constante en todos los LED en serie. Después de ensamblar la lámpara, se necesitan 24 horas de tiempo de envejecimiento para detectar el estado de funcionamiento de los LED. Al mismo tiempo, tomaremos muestras y probaremos si la eficiencia de la luz de las lámparas (a continuación se muestra la foto de prueba de la farola) cumple con los requisitos, para que podamos asegurarnos de que los clientes obtengan un producto excelente.

Resumen

A través de este artículo, esperamos que todos tengan una cierta comprensión de los LED, la eficiencia de la luz LED, el proceso SMT, la inspección de módulos LED y la fabricación de accesorios de iluminación. ZGSM sigue estrictamente el proceso anterior para producir farolas LED, reflectores, luces para gasolineras, luces para postes, luces de gran altura y farolas solares, etc., para garantizar la calidad del producto. Con base en el proceso de producción anterior, ZGSM se atreve a brindar de 5 a 10 años de garantía para las lámparas. Si está interesado en productos de iluminación LED, ya sea iluminación interior o exterior, puede comunicarse con nosotros en cualquier momento, ZGSM se dedica a brindarle productos y servicios de la mejor calidad.

Productos Relacionados

Blogs Relacionados

Casos Relacionados

Preguntas Frecuentes

Introducción del autor

Hola clientes,

Mi nombre es Taylor Gong, soy el gerente de producto de ZGSM Tech. Llevo más de 13 años en la industria de las luces LED. Bueno en el diseño de iluminación, la configuración del sistema de alumbrado público y el soporte de tecnología de licitación. Siéntete libre de contactarnos. Estoy feliz de ofrecerle el mejor servicio y productos.

Email: [email protected] | WhatsApp: +8615068758483